成功案例

服装制造商

透过SOP助手

提升产品质量

透过PowerArena AI监测工人作业动作,确保工作生产效率以及标准作业程序的遵从。

1. 背景

总部位于香港,此服装制造商70年以来都是该产业的先驱,在全球拥有超过10处制造基地。现今在美国,每售出的六件衣服中即有一件为该集团所制造的。他们生产多样服饰产品,不论是衬衫、裙子或者是西装,主要出口至欧洲及北美,为国际知名品牌如Michael Kors, Patagonia, L.L. Bean, G2000…等等所信任的制造商。

身为产业的世界领导者,该公司不断地开拓创新技术,精进生产作业程序并持续供应最高品质的产品给予他们的客户。

2. 挑战及困境

供应于许多全球着名名牌,此世界级的制造基地对于品质有其一定的坚持。工厂不断地投资在标准作业程序上,然而,他们发现若要掌握所有工人所操作的每一个动作是非常耗时也相对困难的。

“我们无法每天都在现场观测产线运作及确保所有作业员皆遵从所制定的程序,” 产线主管说道。“这是一个步调很快的工作环境,很多时候我们就只去检测最终的成品是否符合期望”

然而,在服装制造上,以品质来说,一个微小的步骤即能造成质量的差异。为了确保产品品质,厂方制定了标准作业程序,也就是SOP,供作业员遵守。尽管如此,在无人监测的情况下,厂方无法确保所有作业员皆跟着该程序去作业。

在既有的作业程序情况下,该制造基地希望能更进一步发展出一个能确保SOP被遵从的方法。

3. 解决方法

于产线中安装了连接至PowerArena机器的摄像头以监测工厂烫熨线的作业程序。他们将所制定的标准作业程序分类,并从该线超过100个程序中挑出12个关键步骤与PowerArena AI 系统整合以进行数据的蒐集。所选出的程序为确保成品品质的关键步骤并且必须根据所制定的方式来作业。

PowerArena采集详尽的产线数据资料供厂方使用及近一步评估其生产运作。而所有的作业皆于厂内中运作,遵从工厂严谨的数据安全政策要求。

透过所取得的资讯,该制造基地同时也能了解其作业员是否遵从工厂所发布的标准作业程序。

成果

所取得的数据提供予生产管理者超人的见解,并透过该数据达到以下几点结论:

难以达到服装标准工时 (GSD)*

工厂注意到了一个相对的服装标准工时与工人作业工时的时间落差。而自取得的数据,工厂管理者发现当作业员遵守所有程序去作业时并无法达到GSD时间。而这一点在日后针对实际工时与标准工时成本评估上也相当地关键。

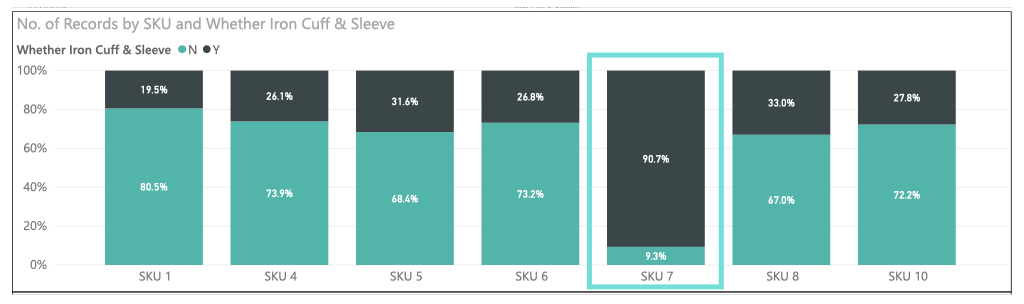

在某些存货单位 (SKU)上,有些步骤被省略了

有些以品质来说为关键性的步骤,例如烫熨袖口及袖子时常被作业员省略。

某些程序需要加强进行训练

工厂了解到了造成与标准服装工时差异最大的工序,并针对该工序加强训练。

*服装标准工时 (GSD)

GSD是以标准工时的制定条件为基础,利用预定动作时间法(PTS法)来制定服装缝制时间的一种标准工时测定方法,是专为纺织服装行业方法分析及时间标准设立的一门技术。

GSD也是厂商用于在与客户报价方面进行劳动成本评估的指标。