成功案例

全球前五大EMS

透過線平衡

提升產能與效率

透過PowerArena蒐集取得的數據,該國際知名企業成功屏除其產線瓶頸並成功地達到線平衡。

1. 背景

多年以來,此工廠以一少量多樣的製造模式運作,客戶群涵蓋各種產業,為全球上許多知名品牌的供應商。

該EMS企業走在工業4.0的前線,而他們於工業4.0中的其中一個倡議即為取得勞力密集的作業程序中的數據,並使用所獲取的數據來進行生產力的提升及改善。

2. 挑戰及困境

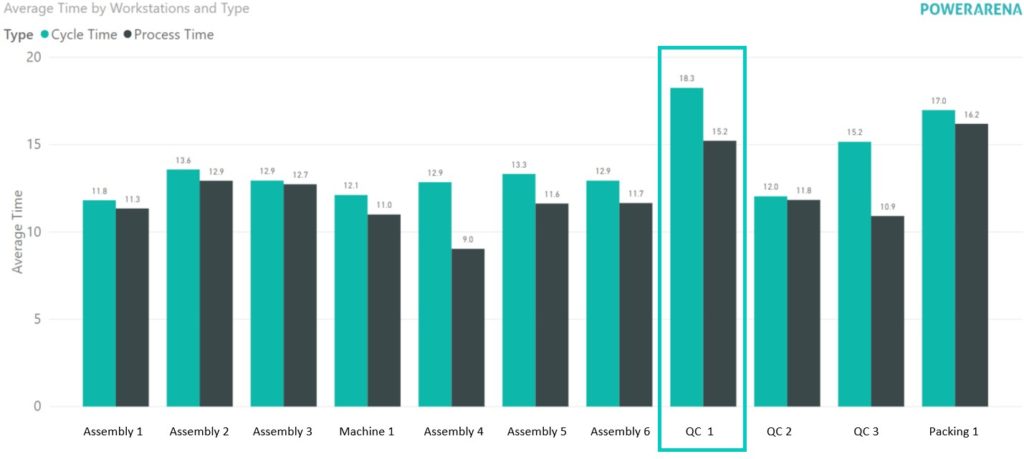

生產線被發現是不平衡的。

舉例來說,在其產線上其中一個工站上,時常有許多工人同時操作機器以進行平面顯示版的測試,而這就是個精確的生產瓶頸。

“因為我們的時間有限,根源分析一直以來都是件既麻煩又困難的事。我們知道在產線上有在拖慢我們生產效率的因子,但因為我們還有其他的工作職責,所以就沒有那個時間去蒐集所有所需的數據資料。” 廠方工業工程師所述。數據資料的取得是依靠工業工程師以傳統手動地方式去網羅的。然而,以一個月來講,他們僅能取得約莫15分鐘的數據資料,有限的資料使其於瓶頸的辨識與改善計畫的擬定上有一定的難度。

而以另一方面來說,該廠也注意到許多工人必須為了其他的工作任務而離開他們原本的工作站,使整個產線速度慢了下來。而當接近休息時間時,產線運作效率也會相對的低。

3. 解決方法

透過PowerArena AI 深度學習技術,廠方能夠簡單並即時地蒐集到產線車間的數據。透過一般的IP攝像機將人因運作數位化,使工業工程師輕鬆地調閱任何異常時段的影像,包括:產線週期拉長、突發狀況…等等,幫助他們進一步地找出問題所在並針對所得之數據擬定改善政策。

所採集到的數據指出生產週期延長原因可大致歸於以下兩者:工人運作多項任務以及機器故障。在調閱相關影像後,工廠管理階層近一步了解到這兩項因素的主因。

工人運作多項任務:作業員時常因為各項不同原因,包含補料以及將不良品拿走,而離開他們的工作站。

機器故障:一台鎖螺絲的機器故障率過於頻繁,必須進行維修。工人必須暫停其正在進行中的作業程序以呼叫技術員來排除故障。

除了這兩個原因外,攝錄的影像同時也揭示了一些工廠管理者先前並不知曉的事情。例如:有些作業員在表定休息時間前的15-20分鐘即離開了其工作崗位,而這也解釋了為何作業效率在接近休息時間時會慢下來。此外,有些工作站所需的空間大於他者,當空間有限時,工人必須將他們所需的物料移至他處,也因此延長了他的作業週期。

PowerArena指出了在產線上工廠管理階層沒有意識到的問題。在取得這些資訊後,管理者能夠快速的針對問題對症下藥,提出改善方案。

改善方案:

- 任務分工: 指派工人支援如補料及移除不良品等的作業程序。

- 工人訓練: 教育工人在他們必須離開崗位時請人頂替其作業,也針對提早離開崗位方面進行告誡與警示。

- 機器維護: 機器再經過精密的檢測後,找出並修復造成其時常故障的原因。

- 空間重新安排: 工作站的空間依所需的作業程序以及物料重新安排。

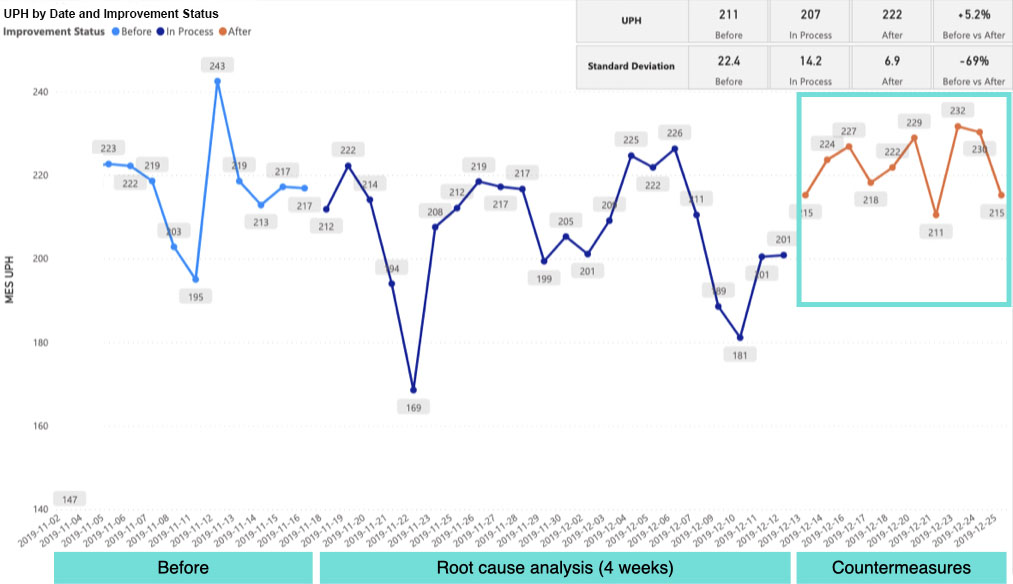

成果

提升 5.2% UPH

在實施改善方案後,此工廠在產線效率與生產率上取得了卓越的改善。

除此之外,倘若產線上出現了任何新狀況,工廠管理階層即擁有24小時7天不間斷且無偏差及即時的產線生產數據,使工業工程師不用再花時間自己採集生產數據,更有效率地提出產線改善政策。

在改善政策實施後,產線運作更佳穩定。在短短的四週內,生產端減少了70%造成UPH不盡理想的肇因,同等於5.2%的UPH提升即超過5倍的投資報酬率(ROI)。